流出石油の処理 -物理的回収と化学的処理-

流出してしまった油は、環境への負荷を考え、出来る限り早期に除去するのが望ましいです。石油の処理の仕方は、大きく物理的回収と、処理剤を使い化学的に油を処理する化学的回収に分けられます。他に、バイオレメディエーション(バイオスティミュレーション)を用いての石油処理が行われる場合もあります。以上の努力でも処理しきれなかった油は、海岸に漂着したり、海の中を彷徨うことになります。漂着した油については海岸のクリーンアップ(海岸清掃)によって、出来る限り早く除去するのが望ましいです。

物理的回収

オイルフェンスによる囲い込みと油の回収

海上で流出した石油は、放っておけば、どんどん拡散して海面を覆っていくため、最終的には広範囲の海域が汚染されてしまうことになります。これを防ぐためには、流出油を一定範囲内に封じ込めておく必要があり、そのために使用されるのがオイルフェンスです。タンカー事故などで石油流出事故が起こった場合には、まずタンカーの回りにオイルフェンスが張られ、流出油の拡散を防ぐ努力がなされます。オイルフェンスは、流出油を誘導して集めたり、原子力発電所や養殖場などの施設を流出油から守るために使用されることもあります。

オイルフェンスで集められた油は、油回収船や油回収装置によって回収されてます。油回収装置は、吸引式、付着式、導入式の3種類に大別することができますが、それぞれの型式の中にも様々なタイプのものがあり、それぞれ一長一短があります。油回収船は、油回収装置と回収した油を貯蔵するためのタンクを搭載した船のことです。油の回収には、この他に、ガット船(海底の砂利を採取・運搬する船)や浚渫船(港湾や河川の水深を深くするために土砂を取り除く船)が利用されたり、柄杓などを使って漁船から回収されたりすることもあります。

オイルフェンスで流出油を囲い込み、油を回収するという作業は、流出油に対する最も基本的な対応であり、できることならこの方法で全ての油を回収することが望ましいです。そのためには、できるだけ迅速にオイルフェンスで油を封じ込め、回収作業に取りかからなければなりません。海が静穏なときには、迅速に作業を行えば、この方法でかなり効率的に流出油を回収することができます。しかし、海が荒れているときには、作業効率は著しく低下し、最悪の場合には作業自体が行えなくなってしまうこともあります。波や風でオイルフェンスが切れてしまったり、流出油がオイルフェンスを乗り越えたり、あるいは潜り込んだりして、油の封じ込めが困難になるばかりでなく、油回収船や作業船の操業も困難になり、出港すらできなくなってしまう場合も多いです。また、流出油がムース化した場合には、油回収装置の回収効率は著しく低下します。したがって、このような条件の時には、油回収作業がはかどらず、流出油が広範囲に拡散してしまう危険性が高いです。

流出油の回収作業では、油吸着材と呼ばれる資材が使われることもあります。油吸着材は、水をはじいて油を吸着する性質を持った素材で作られており、海面あるいは海岸で油を選択的に吸着・回収することができます。素材としては、木材繊維、麦藁などの生物系、火山灰、パーライトなどの鉱物系、ポリウレタン、ポリプロピレンなどの化学繊維系の3種類に大別されます。

油吸着材は、せっかく油を吸着させても、回収されなければ、そのまま海面を漂流し、二次汚染を引き起こしてしまうことになりかねません。投入した油吸着材は、すべて回収することが前提です。そのため、油吸着材は、回収を容易にするために、オイルフェンスで囲い込まれた流出油に使用されるのが一般的です。また、油吸着材の吸着率は、油の含水率が40%以上になると急激に低下するといわれており、ムース化した油に対しては、効果を発揮できないこともあります。

化学的回収

油処理剤の散布

石油流出事故への対応で、常に議論されるのが、油処理剤散布の可否です。

流出した油は、可能な限り、(1)で述べたような物理的手段で回収されることが望ましいです。しかし、流出量や環境状況、あるいは防除装備の不足などから、物理的手段のみでは流出油に十分対処できない場合もあります。そのようなときに使用されるのが油処理剤です。油処理剤は、油膜の拡大防止に効果が期待できる一方、その毒性によって環境がダメージを受けるのではないかという不安を拭い去ることができないため、その使用を巡っては常に議論が戦わされることになります。

油処理剤には、海水中への油の分散を促進させる油分散剤と油をゲル化して回収しやすくする油ゲル化剤の2種類があり、「海洋汚染及び海上災害の防止に関する法律施行規則」の中で満たすべき基準が定められています(【表1】)。この技術基準に適合したものでなければ、使用することはできません。油ゲル化剤は使用例が少なく、もっぱら使用されているのは乳化分散剤です。そのため、「油処理剤」といった場合には、油分散剤を指すのが一般的です。

| 油処理剤 * 1 |

|---|

|

| 油ゲル化剤 |

|

- *1 本文中の油分散剤

- *2 植物プランクトンの1種

油分散剤のしくみ

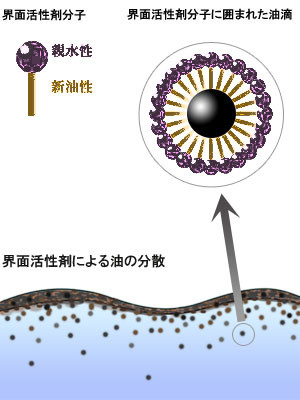

油分散剤は、界面活性剤と有機溶剤で構成されています。界面活性剤は、家庭用洗剤にも含まれる成分で、油を微細な小滴にして水に分散させる作用を持っています。水だけではどんなに頑張っても落とせない油汚れが、洗剤を使えば簡単に落とせてしまうのは、界面活性剤の作用で油が微細な油滴となり、水に分散していくからです。

界面活性剤は、分子内に親油性の部分と親水性の部分の両方を持っており、親油性部分で油と結合し、親水性部分では水と結合します。界面活性剤のこのような分子構造により、油を水に分散させることが可能になるのです(【図1】)。なお、有機溶剤成分は、界面活性剤の油への浸透を助けるために加えられています。海水中に分散した油は、油膜として存在していたときよりも、微生物による分解作用を受けやすくなることから、油分散剤には油の微生物分解を促進させる効果もあるといえるでしょう。油分散剤で分散された油滴は、自然分散の場合と違い、海底に沈降することはほとんどありません。

【図1】界面活性剤の分子構造と界面活性剤による油分散のしくみ

油分散剤の効果に影響を与える要素

油分散剤は、海中への油の分散を促進し、微生物分解などの自然浄化作用を促す目的で使用されますが、その効果は、海洋状況、油の組成、流出後の経過時間などによって大きな影響を受けます。油が分散するには、撹拌のエネルギーが必要なため、適度に波が立っていた方が分散は起こりやすいです。波が穏やかなときには、散布しただけでは油分散剤の効果は期待できないため、放水や船の航走による撹拌作業が必要になります。ただし、最近は撹拌の必要のない自己撹拌型と呼ばれる分散剤も開発されており、空中からの大規模散布に用いられるようになってきています。

流出油の粘度は、油分散剤の効果に重大な影響を与える要素であり、粘度が高くなるほど効果は薄くなっていきます。一般的な目安として、粘度が2,000cSt を越えると効果が薄れ始め、5,000 cSt 以上では全く効果を示さなくなります。したがって、粘度の高い重質油では、油分散剤を散布してもほとんど効果は得られません。また、流出時は分散可能であった油も、風化作用によって粘度が高くなっていくため、時間の経過と共に油分散剤の効果は低下していきます。油分散剤が効果を発揮するのは、流出後24-72時間以内だといわれており、油分散剤を使用する場合には、迅速な対応が求められるのです。一方、ガソリンや灯油などの軽質油は、そのままでも分散していくため、油分散剤を使う必要はありません。

油分散剤の毒性

油分散剤は、その効果の一方で、油分散剤自体の毒性や分散された油の毒性に対する懸念から、使用を控えるよう求める声も強いです。油分散剤の使用により返って環境悪化を招いた例として有名なのが、1967年にイギリスで起こったトリー・キャニオン(TorreyCanyon)号事故の事例です。このときには、10,000トンの油分散剤が散布されましたが、使用した分散剤の毒性が強かったために、散布を行わなかった場合に比べて生態系の回復が著しく遅れたといわれています。日本でも、1971年に新潟沖で起きたジュリアナ号事故の際の油分散剤散布が、環境悪化を招いたとして問題になりました。このような過去の事例から、油分散剤の散布に不安を抱く人は多く、特に漁業関係者や環境保護団体などは油分散剤の散布に反対する傾向が強いといえるでしょう。

しかしながら、現在の油分散剤は、過去に問題となったものに比べて、格段に毒性が低くなっており、過去の事例をそのまま当てはめて油分散剤の散布を否定する態度は適切とはいえません。トリー・キャリオン号事故やジュリアナ号事故で使用された油分散剤は、第一世代と呼ばれるもので、毒性の高い芳香族系の溶剤とエーテル型(R-O-R’:R, R’はアルキル基)の界面活性剤が使われていました。それに対して、現在のものは第二世代と呼ばれ、毒性の低いパラフィン系の溶剤とエステル型(R-COO-R’)の界面活性剤に切り替えられており、油分散剤自体の毒性はかなり低減されています(【表2】)。現在では、油分散剤そのものの毒性よりも、むしろ分散された油の毒性の方が問題になる可能性が高いです。外洋においては、分散された油は海水で稀釈されてしまうため、現在の油分散剤であれば大きな問題を引き起こすことはないといわれています。しかし、閉鎖性の高い内湾や入り江では、分散された油の濃度が、生物に悪影響を与える水準にまで達してしまうことも起こり得るため、基本的には散布を控えた方がよいでしょう。特に、水深10m以下の浅い海域では、分散した油が海底付近まで分布する恐れがあるため、散布は避けるべきです。

| 油分散剤 | 界面活性剤の種類 | 界面活性剤(%) | 乳化率(%) | ヒメダカLD50(ppm) | バフンウニ卵発生(ppm) | ||||

|---|---|---|---|---|---|---|---|---|---|

| A重油 | 原油 | 24hr | 48hr | 影響なし | 影響あり | ||||

| 第一世代 | A | polyoxyethylenealkylesterpolyoxyethylenealkylphenylether | 14 | 12.5 | 29.0 | 94 | - | 10 | 18 |

| B | polyoxyethylenealkylester Alkylethanol amide | 21 | 28.0 | 50.5 | 420 | - | 10 | 18 | |

| C | polyoxyethylenealkylphenyl ether | 18 | 40.0 | 45.0 | 28 | - | 3.2 | 5.6 | |

| 第二世代 | D | polyoxyethylenalkylester | 30 | 12.5 | 9,0 | - | 9000 | 56 | 100 |

| E | polyoxyethylenalkylester | 12.6 | 22.8 | 33.5 | 4700 | 4700 | 100 | 180 | |

| F | polyoxyethylenalkylester | 12 | 62.5 | 45.0 | 3200 0 |

3200 0 |

320 | 560 | |

| G | polyoxyethylenalkylester | 20 | 58.1 | 45.0 | 1000 | - | - | - | |

| H | polyoxyethylenalkylester | 30 | 75.0 | 85.0 | 1000 | - | - | - | |

| I | polyoxyethylenalkylester | 23 | 46.3 | 56.3 | - | - | 18 | 32 | |

| XG | polyoxyethylenoleylester | 30 | 75.0 | 85.0 | 3000 0 |

2800 0 |

56 | 100 | |

油分散剤散布の判断

油分散剤は、毒性が低くなったとはいえゼロではなく、分散された油の毒性も心配されることから、その使用に慎重になるのは正しい態度といえるでしょう。しかし、海岸に大量の油が漂着した場合の被害の深刻さを考えると、油分散剤散布によるマイナス面を差し引いても、油分散剤を散布して海岸への漂着を阻止した方が、環境に与える総合的なダメージが小さくなる場合も多いです。油分散剤の散布によるメリットとデメリットは、その場所や生物によって異なるため、すべてにとって良い方法というのはあり得ません。それぞれのメリットとデメリットを考慮し、総合的にみて、ベストと思われる方法を選択していくしかないのです。

一般的にみて、海鳥にとっては油分散剤を散布して油膜を消滅させた方が好ましい場合が多く、魚にとってはマイナス面の方が大きくなる可能性が高いです。したがって、海鳥を優先的に守ろうとするのであれば、油分散剤を使用するという選択になり得るだろうし、逆に魚を優先させるのであれば、使用しない方がよいかもしれません。海岸付近に生息する生物やそこを利用する人々にとっては、油の漂着を阻止できるのであれば、油分散剤を散布した方がよいでしょうが、漁業を営む人々にとっては、漁場近くでの散布は好ましいことではなく、特に魚の産卵期には産卵地域周辺での散布は極力避けたいところです。また、産業用水の取水口付近での散布も避けるべきです。

このように、油分散剤散布の可否は、その地域の生物の生息状況や海岸・海洋の利用状況によって判断が異なってくるものであり、油の拡散状況や他の防除設備の配備状況も考慮しながら最終的な決定を下さなければなりません。【図2】 は、国際タンカー船主汚染防止連盟(ITOPF)が「海洋油流出対応」の中で示した油分散剤使用決定のフローです。ただし、ITOPF は、実際の決定にあたっては、フローを単純に当てはめるのではなく、その時々の条件や地域特性を加味して判断することを求めています。

【図2】流出対応方法決定(油処理剤使用)指針のフロー(ITOPF)

油分散剤の使用に対する各国の姿勢をみてみると、イギリスは積極的に使用する傾向にありますが、その他の国は概ね慎重な態度をとっています。日本も油分散剤の散布には慎重な姿勢を示しており、海上保安庁が策定した「排出油防除計画」では、他の方法で対処できない場合を除いて使用してはならないと規定されています。また、散布には、関係地方公共団体、漁業組合との合意形成が前提となっています(【表3】油処理剤の使用基準)。

|

①油処理剤は、次のいずれかに該当する場合を除き、使用してはならない。

|

|---|

|

|

②次のいずれかに該当する場合には、①ロに該当する場合であっても、油処理剤を使用してはならない。 ただし、特別な事情がある場合は、この限りではない。

|

|

|

③油処理剤を使用する場合には、次の事項に留意しなければならない。

|

|

|

④油処理剤の使用に当たっては、排出油をサンプリングし、乳化効果を確認すること。

|

|

⑤油処理剤の使用に当たっては、各地域ごとに関係地方公共団体、関係漁業者等と事前に協議し合意に達しておく必要があります。

|

ここまで述べてきたように、油分散剤の散布について判断するためには、その地域の環境や産業を把握しておかなければならず、関係団体の合意も取り付けなければなりません。しかし、流出事故が起こってから情報を収集・検討したり、関係団体との協議を始めたりしていては、油分散剤が有効なうちに(流出後24 - 72 時間以内)適切な判断を下すのは難しいです。そのため、石油流出事故が起こっていないときから必要な情報を収集し、関係団体との協議を行って、あらかじめ油処理剤散布の事前許可をとっておくことが望ましいです。実際、アメリカやイギリスなどでは、そのような政策がとられており、事故が起こった場合に迅速な対応が取れるようになっています。こうした措置が、日本でも必要とされるところでしょう。

流出油の現場焼却

油回収装置などで回収された流出油は、ゴミなどの不純物が混ざっていることが多いため、再び"石油"として利用できることは少ないです。多くの場合、回収された油は、処理施設で焼却処分されており、処理施設まで運搬したり、処分されるまでの間、油を貯蔵しておいたりしなくてはなりません。それならば、いっそ、流出現場で流出油を燃やしてしまおうというのが現場焼却です。

これは、一見、かなり強引なやり方に思えますが、石油はもともと燃えるのだし、回収しても最終的に焼却処分されるのであれば、その場で燃やしてしまった方が運搬や貯蔵の手間が省けて合理的だともいえます。実際、外国では、この方法で流出油の処理が行われたことが何度かあり、エクソン・バルディーズ号事故でも現場焼却のテストが行われました。エクソン・バルディーズ号事故のときには、テストは成功したものの、大規模に実施しようとしたところに暴風雨が到来、油がムース化したため、それ以上海上で油を燃やすことはできなくなってしまいました。この例でも分かるように、流出油はムース化すると燃焼させることが非常に難しくなります。しかし、最近は乳化破壊剤と呼ばれる一種の界面活性剤を用いて、ムース化油から水を分離させ、油を燃焼させる技術も研究されており、日本でも、海上災害防止センターで、ムース化油の焼却技術の開発が行われています。流出油を現場で燃焼させようとした場合、重要となるのは油膜の厚さです。少なくとも2-3mm なければ燃焼させることはできません。しかし、海上に流出した石油は急速に拡散していくため、油膜は時間の経過と共に薄くなり、最終的には0.01-0.1mmにまでなってしまいます。そのため、耐火性のオイルフェンスで流出油を寄せ集め、封じ込めてから燃焼させるのが一般的です。また、オイルフェンスで封じ込める作業は、燃焼を制御するという観点からも有効で、たとえば、破損したタンクに残った油への引火を防ぐこともできます。

耐火性のオイルフェンスで囲まれた流出油は、ヘリコプターや飛行機から固形燃料などの引火剤を用いて着火され、油膜の厚さが1-2mmになるまで燃焼し続けます。したがって、最初の油膜の厚さが厚いほど処理効率はよくなり、最初の油膜が20mmであれば約95%を現場焼却によって処理できることになります。なお、油膜の厚さが1-2mm に達すると、火は自然に消えるため、消火活動を行う必要はありません。また、燃焼時に発生する熱は海水に吸収されるため、海面下まで到達することはありません。

このように、現場焼却は、成功すれば、短時間で大量の流出油を処理することが可能であり、操作も比較的簡単なため、流出油の処理には適しているように思われます。しかし、流出油の燃焼時に大量のすすのほか、様々な有害ガスが発生するのではないかと懸念され、日本ではこれまで流出油の処理に現場焼却が使われたことはありませんでした。

確かに、沿岸海域や海岸では、人の生活や陸上生態系への影響が心配されることから、現場焼却は避けるべきでしょう。しかし、燃焼時に発生する有毒ガスは大気によって稀釈されるため、風下でも500mも離れていれば、深刻な被害は受けないといわれています。こうしたことと処理効率の高さから考えて、陸上から離れた外洋においては、作業の安全性を確保した上で現場焼却という選択肢があってもよいのではないでしょうか。

お問い合わせ

- 独立行政法人製品評価技術基盤機構 バイオテクノロジーセンター バイオ技術評価・開発課(かずさ)

-

TEL:0438-20-5764

住所:〒292-0818 千葉県木更津市かずさ鎌足2-5-8 地図

お問い合わせフォームへ